和船の槽からうまれた往復回転式撹拌機アジター

島崎 益男

はじめに

往復回転式撹拌機アジター(AJITER)と略称した角振動撹拌機が誕生して半世紀を迎えようとしております。

当時を物語る表題の往復回転式撹拌機アジターの断片的な、興味深いメモが島崎製作所発行のSHIMAZAKI ENGINEERING NEWS「かきまぜ」、 日本工業新聞掲載の「チャレンジする人々:株式会社島崎製作所社長島崎俶男」(筆者:市原鶏也先生、昭和46年3月30日より5月11日までの30回連載)、 その他に残されており、ミュータント(奇形児)と呼ばれた角振動機構のうまれるに至った経緯と特製を説明する資料は今日でも鮮度を保っているように思います。

以下、その大略をお示しいたします。

二人の技術者

往復回転式撹拌機アジターの開発には二人の技術者の必然的な出合いがありました。

最初の生みの親は、海軍少将故坂上富平です。

彼は、戦前現役時代から艦船のスクリュー(推進機)の研究をしており、既に実用化されていた水深が浅い時に効果的なドイツのシュナイダー博士の 発明したシュナイダー翼という機構に注目をしていました。

またそれだけではなく、艦船の燃焼機関から出る黒煙を水蒸気により燃焼効率を上げて忽然と消すことでその非凡さが現れております。

当時、海軍の練習艦隊「八雲」に乗船し、渡欧の帰途インド洋を航海中、舷側に立って暮れ泥む海洋を眺めていたとき、ウミガメが海中を自在に 遊泳している姿が目に止まりました。上下に、左右に、自由に運動しているその泳ぎを見て、“これだ”と強い衝撃を覚えました。(図2)。

このような運動を可能にするスクリューが開発されて潜水艦に採用されたとしたら、その自在性により空からの敵の攻撃に対して避けうる画期的な効用を発揮するであろう…と彼は考えました。

さて、船のスクリューのタイプが外輪からプロペラへの変遷は、今から約150年前に(日本では幕末の頃、狂歌に「…じょうきせん、たった四はいで、夜も寝られず」とあるアメリカの使節ペリーが外輪船(黒船)に乗り浦賀に来航して天下の一大事と慌てていたと同じ時期)、西欧の黒海に突き出した半島でおきたクリミア戦争以降で大きく変わりました。砲弾の飛び交う戦いでは外輪船の外輪スクリューは砲弾を受けて立ち往生しやすく、さらには、外輪船とプロペラ船とが綱引きをしてプロペラの性能の良さに驚き、やがてプロペラ船が主流になっていったのです。(図3)

坂上は、外輪船はボートのオールの動きを回転運動によって動力化したもので、和船の櫓は振動式のプロペラ船であると口癖のように周りの人に言っていました。

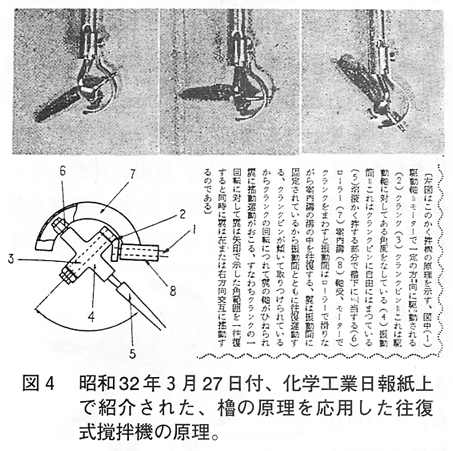

そして、新たな推進機の研究のなかから旋回性のよいシュナイダー翼(多軸の翼列を垂直に配置し回転と振動をする機構)から揺動翼の原点を和船の 櫓の合理的な翼の揚力論に着目し、櫓と同じ運動をする揺動と振動の運動機構「単翼推進機」を発明し、日本、米国の特許権を占有しました。(図4)。

時は流れて終戦の混乱も一段落した頃に坂上富平邸に、二つの出来事がありました。

一つは米国のアタック、すなわち米国海軍省・空軍省・国防省の高官等の訪問がありました。彼等はこの特許に興味を抱いていました。空軍省はヘリコプターの翼に、海軍省・国防省は上陸用船艇(landing craft)に機構を応用する意図でした。彼等は坂上富平からその技術論文資料の提供を受けて、それぞれ米国で検討したと聞いております。

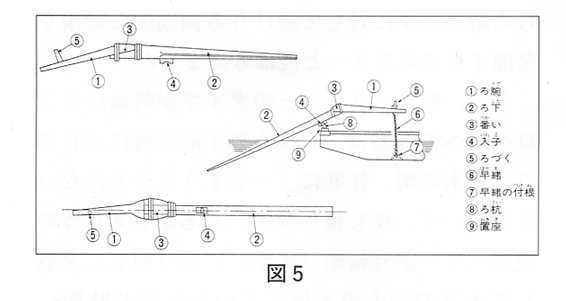

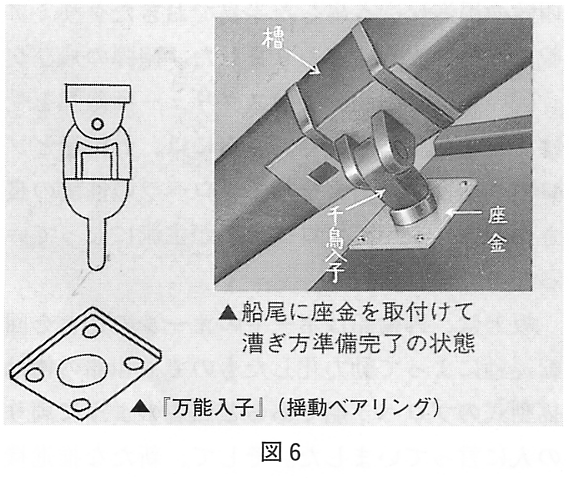

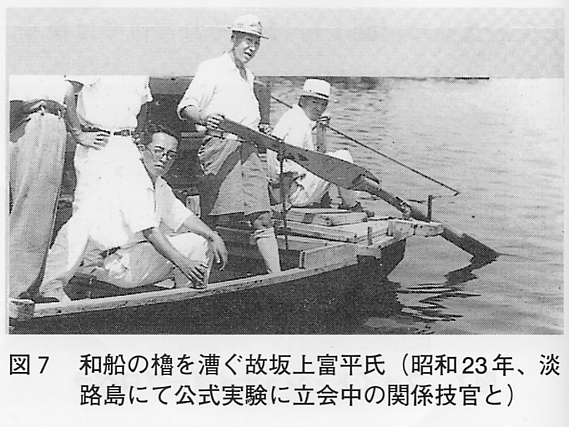

もう一つは、昭和23年に淡路島にて宮内庁の関係技官の公式立会実験を行い、葉山の御用邸で、海に出られた昭和天皇の御座船に採用された特製の万能入子(揺動ベヤリング)付きの櫓のことです。

この櫓は、櫓に付いている突起物で臍とも、蔕、柄とも書く。“ほぞ”を改良したもので船体についている穴に入れ合わせて、漕ぐさいの回転軸とするもので、船の動きを前後左右の自由度を大きくする事が出来るものでした。この“ほぞ”が外れては櫓を動かせません。そこで外れにくい金属製の揺動ベヤリングを開発し、当時の紙面に紹介され、発明家坂上富平の面目を飾った事がありました。(図5、6、7)。

彼は、東京池ノ端七軒町の「ホタル鍛冶屋」の三男坊として生れました。

「ホタル鍛冶屋」という言葉は、ホタルの微光ほどの火を、フイゴで掻き立てている零細な家内工業のことで、尻に火が付いて、お先真っ暗という意味もあるようです。

彼は、門前の小僧…さながら小学校時代からもの作りが得手で卓越したものがあり、幾つかの記録をもっていました。

一例をあげると、ゴムひもを動力にした模型飛行機に、ビンの大小の王冠を歯車としたレジュサーを組み込んだ手作りの飛行機は、その滑空時間おいて追尾する者がいませんでした。

昭和6年に忍が岡小学校を卒業してすぐに家業を手伝い、夜は学校へと通いましたが2年後の15歳の時に、三男坊として家業の将来を考えて、鍛冶屋の修行を中途にして外に飛びだしました。

当時、東京駒込の上富士前にあった理研ピストンリングに見習工として入社しました。

出社第1日目に配属された職場は10人の女工さんが汚れたピストンリングを布きれでキレイにする仕事でした。山と積まれた1日のノルマ分も彼は手際良く作業し、女工さん達がいつものようにおしゃべりをしている間に、午前中にはリングの山はたちまちなくなりました。

これには女工さんたちは困りました。彼女たちにしてみれば、適当に1日の仕事を終ればいいのであって、その余裕と楽しさが失われてしまったために、いっぺんに口を聞かなくなりました。

その日の午後は旋盤の工場へ配転となり、いきなり六尺旋盤をあてがわれました。それは彼にとって初めての経験でしたが、職長さんより15分位の説明を聞き、さらに5分後には旋盤のハンドルを回して作業を始めていました。 これだけでも職長らにとっては、前例を見ない驚きでしたが、翌日はさらに驚かせることをやってのけました。

ふつう一人前の旋盤工は、大型の船舶用ピストンリングは1日に7個か、せいぜい8個を加工することが相場で、それを彼は、2日目で2台の旋盤をあやつり、3日目には3台にし、1日に25個という生産あげたのでした。すごい話でした。

しかし、「出る釘は打たれる」と言われるように、当初は驚異の目でみていた職場の仲間たちからは敬遠され、気味わるがられました。働きすぎた挙句に、職場から浮き上がってしまうという、因果な話となりました。

こうして彼の期待が裏切られ、職場内を転々とさせられて半年が経ち、技能については尊敬し目標にもした職工たちが白い眼を向けている理由もようやく理解できこれ以上理研ピストンリングにいる理由を失い退職をしました。

他人の中に立ち交わって理研ピストンリングで過ごした短い期間での貴重な経験は彼の試金石として技術以外に人間関係さらには経営者としての人生観を開眼させることになりました。

理研ピストンリングをとびだすとすぐに不具合の中古の四尺旋盤を格安で買込み自分で修理をして父の作業場に第1号機の旋盤として据えました。

そして、夜間の市立蔵前工業校2年に編入し、物理学校(東京理科大学の前身)へと蛍雪をつみながら、昼間は旋盤を稼動させての商売が始まりました。

鍛冶屋家業の父仙吉は、腕は確かだが、家人が困るほどのお人好しで工賃の催促をしたことがなく、よく言えば江戸っ子気質、実はそのことが幸いして、困っているときは相身互いと仕事をふり向けていただき、大変恵まれました。もとより仕事は孫請けのさらに孫請けでしたが、すぐにフル操業になりました。

主な仕事は、工具類や部品の加工を数でこなし、廉くて、良くて、早い仕事が定着し、ぼつぼつと特殊な注文も来るようになりました。特殊な仕事をこなすようになると、旋盤一台では足らなくなり、セーパー、ミーリング等と機械設備をふやし、それまでは4軒長屋の1軒から、4軒長屋を全部工場に改築しました。しかし、この拡張も3年間でまた身動きできなくなりました。

昭和13年にいよいよ工場を移転し、ホタル鍛冶屋から小さな繁栄ではあったが、ようやく町工場らしい体裁を持てるようになりました。新しい工場は日暮里3丁目の鉄材屋の倉庫を改造したもので、64坪の広さでした。

翌年の12月に、学業を断念し、徴兵検査で軍隊に入隊するまでに、ここまで出来た事も彼にとれば、記録のひとつと思っているようです。

その間の彼の仕事のポリシーは、「絶対に出来ないとは言わない」・「仕事をさせていただく」等でホタル鍛冶屋からの新たな展開をいたしました。同業者が敬遠するたらい回しになっている等の特殊な仕事には、例えばミクロン台の精密な嵌合や、複雑な型での超薄膜のプレス加工等を請けていくことが、その後の往復回転式撹拌機アジターを誕生させる礎を築きました。

彼は、さまざまな記録を塗り替えることが、生き甲斐であり、後に島崎製作所の綱領の一部に「信用第一に記録への挑戦」とあることからも納得することができます。

往復回転式撹拌機アジターの誕生

運命の出会いが、昭和28年に発明協会で往復回転式撹拌機の開発をした2人の技術者を遭遇させました。

坂上は13年間の研究によって発明した「単翼推進機」の特許を実用化すべくパートナーをさがして、以前に、何社かと提携しましたが実現出来ませんでした。島崎はその機構に強い興味を持ちました。和船の櫓の機構「単翼推進機」を介して坂上、島崎の2人はお互いに唇歯輔車の間になり、坂上は特許を提供し、島崎はそれを事業化することで提携が成立、さっそく開発に着手しましたが、揺動振動に係わる推進機の特許メカニズムは、第一次輸出船ブームによりプロペラ船の量産化とコストダウンの中で大きく水を開けられておりました。

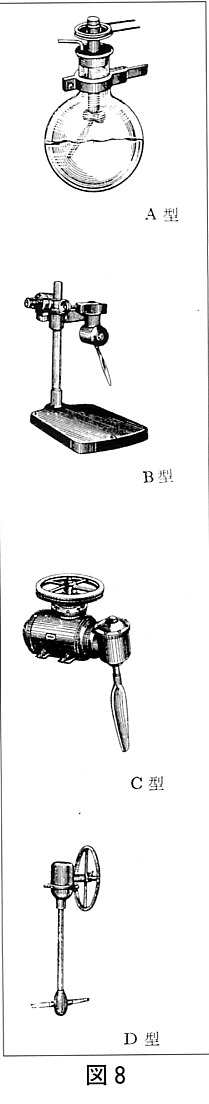

そこで、島崎は、船の推進機の用途開発として、撹拌として、陸に上げて紙パルプ、インキ、顔料、化粧品、医薬、繊維、化学プラントのそのプロセスに撹拌・混合の単位操作に向けました。人力での場合は別にしても、生産工場において動力を使用する撹拌機操作とは、固定した邪魔板を付けたタンクに一方方向に回転する撹拌翼をつけた撹拌機を用いることが世の中の常識であった時代に邪魔板のいらないタンクに和船の櫓による撹拌操作が実現いたしました。その年の10月に往復回転式撹拌機アジターA型、B型、C型、D型が誕生いたしました(図8)。

島崎製作所からデビューした新機種撹拌機は、「アジター」と命名されました。

英語では撹拌機を「アジテーター,AGITATOR」というが、それを縮めて[アジター;AJITER]と商品名にし、商標登録としました。

当時グルタミン酸ソーダで一躍有名になった「味の素;AJINOMOTO」にあやかりたいという思いもありました。味の素、ゼロックス、リコピー、コカコーラ等のブランド名や社命が名詞や動詞としてもちいられることは、リーダーカンパニーであるからです。後に、撹拌機の使用先等でも、非定常流撹拌技術を意味する動詞としてアジターは市民権を得たようです。

アジターのトラブル

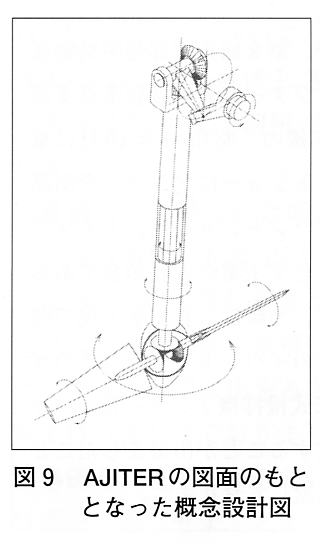

昭和29年の1月にアジターは販売を開始し、従来の撹拌にはない優れた特性を次々と記録していきました。ことに、D型は性能、操作性からも問合せが殺到する人気機種でした。(図9)

ところが、納入したアジターに重大なクレームが発生してしまいました。

撹拌機の使用状態とは、土木機械のようなとてもハードな使われかたをされ、且つ、連続運転もされることの認識がなく、反転する交番荷重を受ける回転部のベアリングの強度及び潤滑の問題と、特にD型は、撹拌翼が液中で振動と揺動を同時におこなう機構であり、液の侵入を防ぐ軸封部を必要と致しました。

ベアリングの潤滑の問題は、トップメーカーの日本精工に相談をもちかけました。同社はベアリングに関する技術ノウハウを隠そうとする態度など微塵もなく、アジターの開発に対して協力を惜しまず、軸受部に最適な潤滑油として極圧添加剤入りのアルバニア・グリスNo2を教示していただきました。

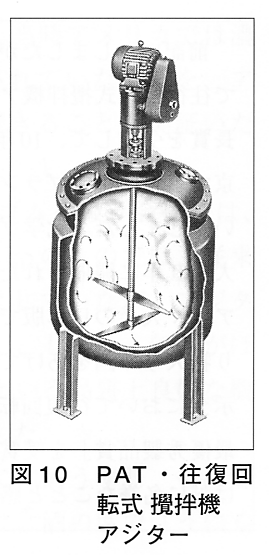

次に軸封部の問題に対して、アジターの性能を生かしながら、構造を簡単にして故障の無い、そのうえコストの安い実用性のあるものをと考え、試作を重ねてどうやら出来上がったアジターV型でした。(図10)

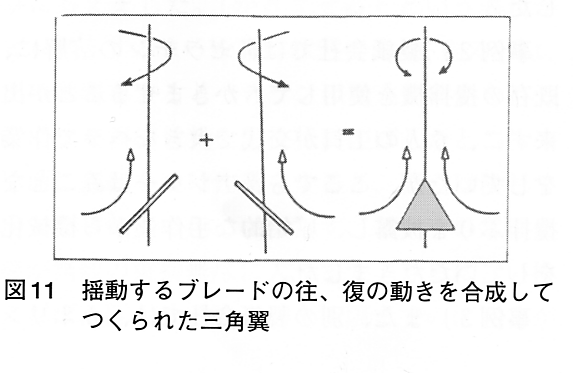

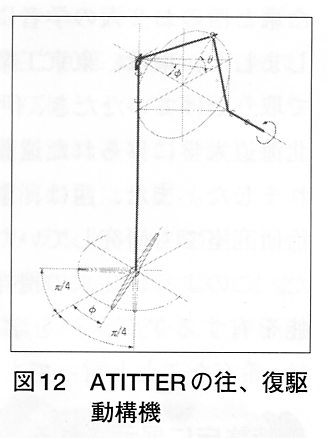

アジターV型は、振動と揺動を同時におこなう機構の、振動運動のみを撹拌軸として使用し、その振動軸は4分の1回転を反転するようにしました。さらに振動軸に取り付ける撹拌機は、断面形状が三角で、この三角翼の二面により強力な推力を出せ、構造が簡単で、故障の無い、コストの安い実用性のあるものが出来上がりました。(図11、12、13)。

これまで仕上げるのに、島崎は、日中は資金繰りに血眼となり、夜はこの奇形児アジターの調整、改良にギリギリの線まで最悪な瀬戸際に追い込まれ、何日もの徹夜を余儀なくされ、問題が解決されて技術者にとり満足なものであったに違いなかった。

このようなトラブルが起こった場合、そのギャランティを要求される事が当然のことですが、どこの納入先でも「もう少しの研究だ、頑張れ!」とエールをいただくことがしばしばのことでした。もし、この激励の言葉がなかったら、今日のアジターの存在はなかったと思われます。

言い換えるならばアジターの特異な性能が、各方面から大きく期待されていたということであります。

メーカーとして新製品を世に送りだすことの難しさを痛感し、納入先の期待に答えて、トラブルを起こしたアジターをつぎつぎと無償でV型と交換いたしました。新しくなったアジターV型は水を得た魚のようにその性能を次々と開示していきました。

国立大学での基礎研究

昭和31年2月に第8回東京都発明奨励展で発明協会東京支部長賞を受賞し、昭和32年9月、東京で色材協会主催の講演会「かきまぜ機」で“アジターV型について”の演題で説明をする機会を得ました。

そのご縁でアジターの基礎研究は、当時、国内において撹拌の権威であった東と西のお二人の学者によってスタートいたしました。東は東京工業大学大山義年研究室で取り上げていただき、伊藤四郎先生、そして、北海道大学に移られた遠藤一夫先生と引き継がれました。また、西は、京都大学工学部永田進治研究室でも研究していただくことになりまました。このように従来の撹拌機と全く異なった性能を有するアジターを学理的に研究することは、希有なことと言っても過言ではありません。

特許庁に展示される

昭和34年5月から8月までの間アジターV型は特許庁の表玄関に展示されました。

後々の話ですが、特許庁の審査官がこのアジターの特許を審査する過程でアジターの往復回転機構と洗濯機のなかに同様のメカニズムを見つけて、その判断を東京工業大学大山義年先生に持ち込みました。そこで、大山先生の結論は、「アジターは洗濯機にあらず」と明示してアジターの特許がおりたとのことでした。

特許になる製品は数多くありますが、この出来事が、アジターV型が、特許庁に展示されるという栄光に浴された理由と思われます。

前記いたしましたが、第8回東京都発明奨励展で往復回転式撹拌機アジターは発明協会東京支部長賞を受賞して、10年後の、昭和41年10月に東京で第1回化学プラントショーにアジターを出品いたしました。化学プラントショーは、ドイツで大正9年に開催された化学工業の大展示会であるアヘマ大会の日本版で、当時は、官・学・民で鳴り物入りの国をあげてのイベントでした。この展示会において往復回転式撹拌機アジターは、「CP最優秀製品賞」を受賞することが出来ましたことは誠に名誉なことと感謝しております。

使用先で、その性能を驚異される

昭和33年3月に日刊工業新聞の技術欄のトップ記事に、往復回転式撹拌機アジターの独特の特性が紹介されると、大手の化学、食品、製茶、製糖、製紙、ペイントなどあらゆる業界から多くの引合がありました。

事例1

大手のペイント会社(東京)では、某メーカーの一方回転式撹拌機で白と黒のペイントを20Lずつ容器に入れて調色するのに10~20分を要していました。現場の人たちも強い撹拌をすると気泡を巻き込み後処理が大変なことを経験していたので、2、3割りの撹拌時間の低減を期待はしていました。島崎のアジターでは1分間ほどで撹拌出来ると説明しても、彼等は容易に納得してはいただけませんでした。そして、実験準備をし、スイッチが入り、20秒後にはストップ、取り出されたペイントは気泡を巻き込みも少なく完全に混じり合っておりました。

事例2

製紙会社では、ゼラチンの溶解に、既存の撹拌機を使用してもかきまぜることが出来ずに、6人の工員が交代で大きなヘラで作業をしていたが、ここでも、アジターはみごとな撹拌ぶりを披露し、原始的な作業から機械化をしていただきました。

事例3

また、別の製紙会社では、カオリン(白土)の溶解について、当時アメリカでは濃度45%以上は不可能とされていたことを、アジターは72%まで溶解できることを実証いたしました。

事例4

高粘度の合成ゴムを扱う会社では、合成ゴム溶解で粘性10万cpのものでは、従来では40~50時間を必要としていたが、アジターでは4~6時間で溶解し、しかも、気泡がほとんど混入せずに出来るという品質上良好な機能を持ち合わせておりました。

事例5

高浜虚子の句に、“酒うすし せめては燗を 熱うせよ”とあり、酒の席で「うにくらげ」が出ます。「くらげ」は大半、中国から輸入されているが、それに付着する砂を落とし、洗浄し「うに」や調味料と混ぜ合わせるときにアジターは活躍しています。多くの食品加工工業界では、手作業による工程を余儀なくさせられているが、それらの作業はアジターによって衛生的に、省力化されていきました。「うにくらげ」の他にも「いかの数の子和え」「烏賊の塩辛」…。

事例6

また「イクラ」を製造する過程でバラ筋子を飽和塩水に投入してアジターで撹拌し、イクラ独特のツヤを出しながら分離する工程にも使われております。

事例7

特殊インキ(顔料)の製造は撹拌工程が主流をなしています。その撹拌目的は、希釈・洗浄・溶解・分散・反応・加熱・冷却などで、これらが液-液あるいは固-液にたいしてそれぞれ組み合わさるという、多種多様な撹拌操作であります。

アジターはそれらの要求に見事に答えました。「かきまぜる」という表現がピッタリするような撹拌状態であり、あるいは、別の表現をするとベテランの職人が蕎麦を打つ時にまな板に材料を円板状にのばしたところの片面に食紅をつけ作業すると、蕎麦は決して均一なピンクの色にはならず、ピンクの零細な線が無数の縦横無尽に入ります。さらに言い換えれば、巨大分子の流れを極限までのばしなが、畳み込んでいるために、蕎麦に歯ごたえのある、コシがうまれるのです。

それらのことから、アジターの往復回転機構により、撹拌されたインキ(顔料)は、しなやかな延びがある、引っ張っても切れにくい性状が生じると思われています。

アジターとラシトン教授

昭和36年11月、東京で化学工学協会(現;化学工学会)創立25周年の記念大会で1人のアメリカ人が静かな口調で講演を行っていました。

「この諸問題は多年にわたり、個々別々の場合について研究されてきたが、ここ15年から20年間の研究は、大部分、それぞれ異なった撹拌の諸問題に適用できる基礎理論の追究を目指してきている。日本では撹拌の分野に対して非常に関心が強く、その研究は多年にわたって行われている。

特に京都大学の永田教授、東工大の大山教授ならびに、その共同研究者らは現在この分野の基礎知識に多大の貢献を果たしている。…」

この講演の主は米国インディアナ州のPURDUE大学のラシトン(J.H.Rushton)教授、撹拌・混合理論の世界的権威であります。ラシトン教授は日本の学会における研究を高く評価していたが、それに伴う機械の技術面にも多くの関心を抱いておりました。

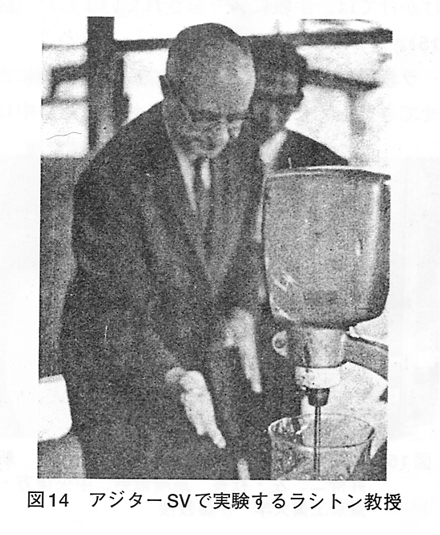

そこで、大山、伊藤両教授は、世界に類のない撹拌機として島崎製作所の往復回転式撹拌機アジターを紹介したところ、ラシトン教授は、わざわざ日程をさいて、当社工場を訪問され、アジターの実験に立会いました。(図14)。

三角形の断面をもつ棒状の三角翼が90°の回転角度で振動運動をする撹拌軸に取り付けた実験用の往復回転式撹拌機アジターにより、まずは水だけの撹拌を行ったところ、ラシトン教授はすぐさまその中にインキを数滴たらして見詰めておりました。ラシトン教授の表情が、あたかも山奥で宝の山を掘り当てたかのように生き生きとしてきて、やがて専門的な質問が次から次へと繰り出されました。

次の実験はCMC(carboxy-methylcellulose)3%の溶解で、1桁少ない撹拌時間にワンダフルの連発を聞くことが出来ました。さらに水の中に水銀を投入してその分散の実験では、始動と同時に水銀が微細に分散して、停止後もビーカーの底に落下する時間が想像以上に掛かったことに、ラシトン教授は表現の大げさなアメリカ人特有のゼスチャアで感嘆いたしました。その後の高粘度、泥奨物等の実験では、熱心な質問を投げかけては、手帳にメモされていました。(図15)

ラシトン教授は帰国後、次のような手紙を島崎に寄せてきました。

「親愛なる島崎さん、在日中はいろいろと親切にしていただきありがとう。(中略)私はニューヨークにあるライトニン・ミキサーの技術顧問をしているので、あなたのアジターを購入すべく技術部長に伝えました。その時はよろしく…」と書かれてありました。その言葉どうりにライトニン・ミキサー社からアジターの購入の知らせが届き、海外への第1号機が納入されました。

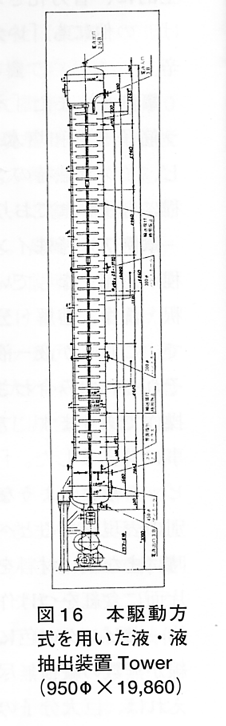

往復回転式液体連続接触装置(抽出塔)と京都大学永田教授

この装置は、昭和43年8月に、政府の発明奨励補助金の交付を受け、京都大学永田研究室と島崎で共同研究して翌年の秋の完成、従来のものと比べてその効率は3倍半という驚異的な製品であります。2種類の溶解しにくい液体を連続的に合一と分散しながら接触する操作で、この2液の間で第3成分を移動する抽出や2液の化学反応にも用いられます(図16)

昭和45年11月に、共同研究者の京都大学永田進治教授から、島崎に「廃液処理の応用に期待」との手紙が寄せられました。

それを要約すると、

「…液体抽出はあまり一般的な操作とはいえませんが、化学工場の廃液中より、有害物質を取除くにも、今後、応用されることと期待しております。従来ならば経済的に引合わないとして、取上げられてはいなかったものでも、これほど公害問題が騒がれる時勢では、好むと好まざるとにかかわらず、考慮されることになりましょう。

先日U製薬の方が来学されましたが、その方の話では、貴社納入の抽出装置がパイロットプラントと同成績を収め、段効率25~30%で運転されているとの話でした。私もこれを聞いて安心いたしました。…」

と、述べてありました。

その年、島崎は発明協会から昭和45年度関東地区発明賞として特賞を受け、発明協会東京支部長賞を受賞、昭和47年11月に科学技術関係功労者として、「紫綬褒賞」、同年12月には中小企業センター賞全国表彰を受賞することが出来ました。

おわりに

和船の櫓からうまれた往復回転式撹拌機アジターは、当初はミュータント(奇形児)と呼ばれましたが、いまだに製品として奮闘しております。プラントの巨大化により、100馬力のアジターの引合や最近の国内における産業の空洞化で海外への納入が多くなりました。それにともない、SVの派遣や、定期修理のためのスペヤパーツの供給、24時間連続運転で日常点検が困難等で国内の常識が通じないことも日常のことになりました(図17)。

ゼロサム社会の時代では生産財といえども、良くて、安くて、早いことがニーズとしてあり、それらに答えていかなくてはなりません。